生産負荷の平準化を図る改善にシンプルAGVキーカートが貢献

ダイキン工業株式会社 堺製作所 様

導入効果:作業効率

導入製品:搬送システム

業種:電気・機械

- 導入効果

-

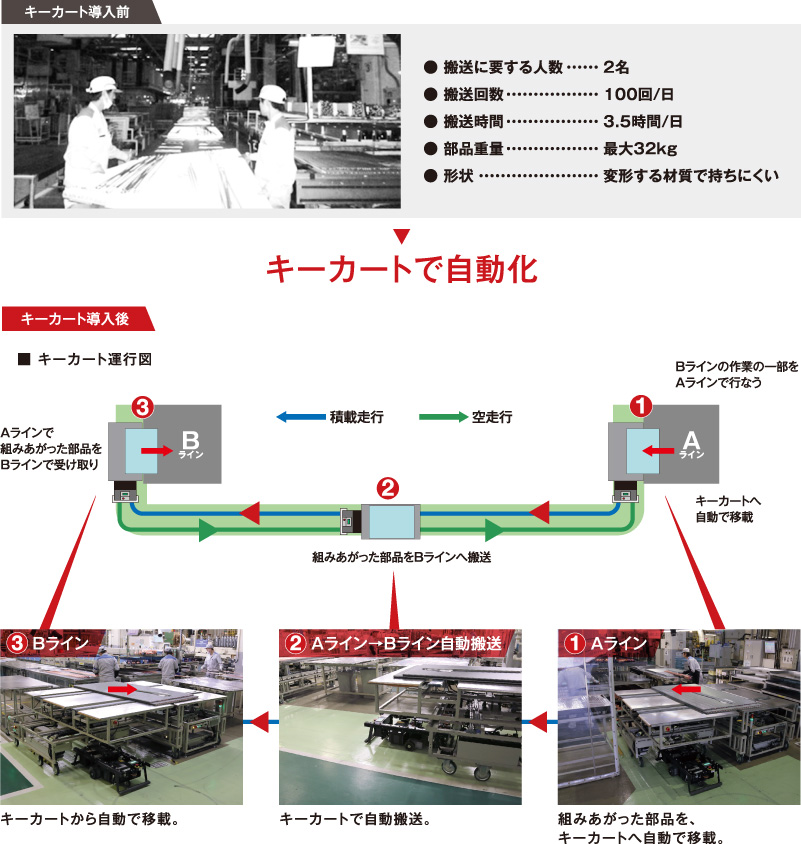

- 1日3.5時間の搬送作業を自動化し、生産効率を大幅に向上

- 最大32kgの重量物搬送作業から解放され、作業者の身体的負担を軽減

- Excel®による簡単なルート設定で、スムーズな稼働開始を実現

ライン間の部品搬送作業が従業員の負担に

1924年に創業したダイキン工業様は、世界で唯一空調機と冷媒の両方を手がける業界のリーディングカンパニーです。世界各地に90以上の生産拠点を構え、グローバルに事業を展開しています。

ダイキン工業様では、多品種少量生産に取り組むとともに、品質向上や生産効率化などの改善活動に力を注いでいます。その一環として、主力製品の業務用空調機を生産している堺製作所金岡工場で取り組んだのが、ビル用マルチ熱交換器の部品加工ラインにおける改善です。この部品加工ラインは2つあり、Aラインは生産量が少なく、部品の手待ちが発生する一方で、Bラインは生産量が多く、作業負荷がかかっていました。この問題を解消するために改善活動を実施。負荷の高いBラインでの加工作業の一部をAラインに取り込むことで生産負荷の平準化を実現しました。しかし、組みあがった部品をBラインへ搬送する作業に課題が残りました。「ライン間の部品搬送は1日平均100回、1回の往復に120秒かかり、さらに部品は最大重量32kgと重いうえに変形しやすく持ちにくいため、2人作業で行わなければいけませんでした」と、モノづくり強化担当課長の徳山様は話します。

低価格で手軽に改善できるキーカートを導入

課題の解決策として、部品搬送作業を自動化することに決定。複数メーカーのAGVを比較検討した結果、トヨタL&Fのキーカートの導入を決断しました。その理由について、徳山様は「コスト的なメリットが非常に大きかったからです。また走行パターンをExcel®で簡単に設定できますし、その場で旋回できるスピンターン機能などを活用することで走行面積を最小限に抑えられることや、赤外線通信でキーカートの発進・停止や台車との連動の制御を行えることなどが決め手になりました」と話します。 「キーカートの導入効果として、部品搬送を自動化したことにより、従業員の作業負担が軽減、生産効率も向上しました。またExcel®を使ったプログラミングが容易で納入後すぐに使用できましたし、いつもは社内で改善活動を行うと立ち上がりに何らかのトラブルが起きるのですが、今回はありませんでした」と徳山様。さらに「キーカートがけん引する台車や部品の仮置き台を内製することで、従業員の改善スキルの向上につながりました」。ダイキン工業様は確かな導入効果が得られたキーカートを、堺製作所に追加で合計7台、淀川製作所にも2台導入されました。

搬送作業をキーカートで自動化。1日平均100回行っていた人手による搬送を解消。

必要な機能だけをオプション装備し、低価格でAGVの導入が可能。

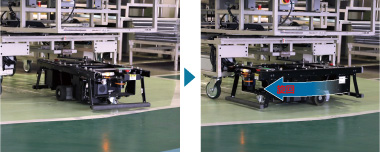

走行・旋回に必要な面積を最小限に。

部品の移載も自動化。

トヨタL&F スタッフからお客様へ

トヨタL&F近畿株式会社

物流システム部

SEグループ 担当課長

松村 泰隆さん

ダイキン工業様には部品搬送作業の自動化を図るために当社のシンプルAGVキーカートを導入していただきました。キーカートは、走行ルートのデータが容易につくれることや、その場で旋回ができるスピンターンなどの便利な機能が充実しているのに低価格で導入可能なことをPRしました。導入後は、完成車で納品しているためすぐに使用できることや、お客様がご自身で簡単に走行ルートの変更ができることなどを評価していただきました。これをきっかけに他工場にもキーカートを導入していただけるよう、当社だからこそできるご提案やサポートを行っていきたいと思います。