自動車バンパーの製造ラインにAGVを全面導入し、スピーディな改善サイクルを実現

株式会社豊田自動織機

導入効果:作業効率、物流・作業品質

導入製品:搬送システム

業種:自動車関連

- 導入効果

-

- 作業者の負担軽減にとどまらず、手待ちのムダを軽減

- 容易なレイアウト変更により、生産量の増減にも対応

自動車事業部

長草工場副工場長

製造部部長

淺尾 浩通氏

製造部

企画グループ

ワーキングリーダー

清原 洋氏

製造部

プレス成形課 工長

金子 拓也氏

敷地面積33万2,000㎡、建物面積15万3,000㎡という巨大な工場。しかし、自動車事業部 長草工場副工場長 製造部部長の淺尾浩通氏は「トヨタグループの他の工場に比べると、長草工場は広くありません。限られたスペースの中でいかに手を掛けずにモノを作るか、可能性を追求してきました」と語る。時代の二ーズに合わせ、絶えず改善が積み重ねられてきたが、近年、新たな課題が浮上した。それはバンパーの高機能化だ。

かつてバンパーは、ボデーの外に突きだした金属フレームに過ぎなかったが、樹脂化やボデーとの一体化といった進化を遂げ、さらに予防安全技術の発達によってセンサーやカメラなどバンパーに組み付ける部品点数が大幅に増加。車種や仕様によって異なるものの、部品点数は20〜40点に及ぶ。

それに伴いバンパー製造ラインの工程全体が長くなり、部品保管が煩雑になったり、作業者が部品を保管場所まで取りに行く工数が増加したりと、同工場が目指してきた方向とは逆に、「手の掛かる」状況へと陥っていた。さらに、フロントバンパーとリアバンパーでは、部品点数が異なり、フロントの方が圧倒的に多い。それはそのまま作業のバラつきに直結し、リアの組み付け工程で手待ちが発生することもしばしばだった。

作業者の手元へ部品を運ぶという発想

バンパー製造ラインの新たな改善に迫られるなか、目を付けたのがAGV「キーカート」だった。同工場では2007年からプレス加工した鋼板をAGVで自動搬送する仕組みを導入した実績がある。製造部 企画グループ ワーキングリーダーの清原洋氏(当時の当該工程の課長)はプレス加工の担当課長を経験しており、 AGVの有用性を深く理解していた。「作業者が取りに行くのではなくて、いかに作業者の手元にモノを運ぶかを考えた結果、キーカートの活用を軸に改善を進めようと決めました」と話す。

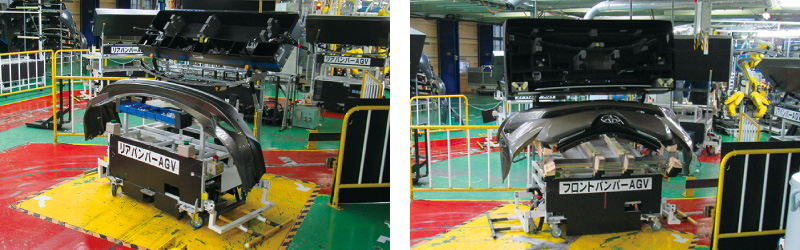

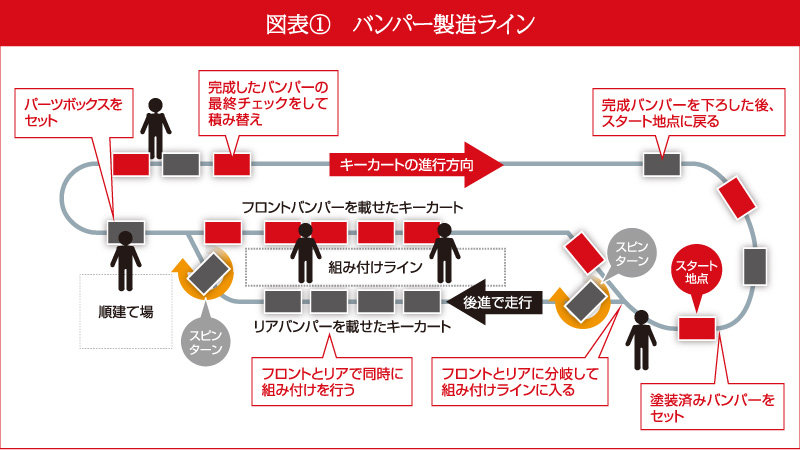

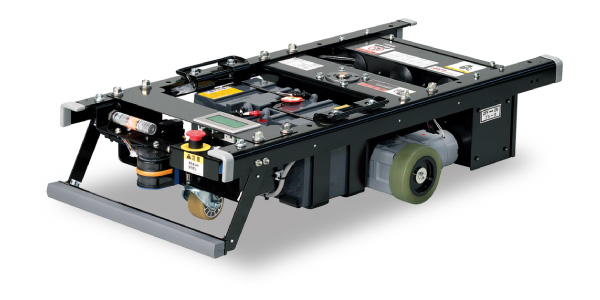

2014年、バンパー製造ラインにキーカート(基本タイプ)24台が導入され、バンパーや部品を載せるための架台が取り付けられた。従来のレイアウトを変更し、フロントとリアのバンパーを1本の製造ラインで一緒に組み立てるなどの改善も同時に実施した(図表①)。

以前は、製造ラインの脇に並ぶ棚から部品を取ってくる必要があったが、新しい製造ラインでは、パーツ(部品)ボックスをキーカートが作業者の手元まで運んでくる。このパーツボックスには、バンパーを完成させるための部品がすべて納まっており、パーツボックスが空になれば組み付け終了となる。作業者はボックスを空にすることに専念すればよく、組み付け漏れのミスも減った。

製造部プレス成形課 工長の金子拓也氏は「部品の選択や組み付けで間違えないようにする気遣いがなくなり、作業者の負担が減りました」と利点を挙げる。また、フロント・リア同時に作業ができるようなったことで、キーカート導入前のように、リアだけ先に組み付けが終わって、手待ちが発生するムダもなくなった。

床に磁気テープを貼るだけでコースを設定できるキーカート。作業(タスク)パターンの設定は、Excelの表で手軽に作成できる。

「根が生えた設備」とは対照的

キーカートの利点は他にもある。台数を増減させれば、生産量の調整も即座に可能になる。作業者の人数を一緒に調整すれば、生産性も変わらない。見事なまでに合理的な製造ラインだが、ここに来るまではトライ&エラーの繰り返しだった。こうした試行錯誤の面においても、キーカートは力を発揮する。なぜなら、誘導路は磁気テープを貼るだけなので、簡単にコース変更が可能だからだ。さらに作業(タスク)パターンの設定も、Excelの表で手軽に作成でき、誰にでも簡単に設定・変更できる。

「根の生えた設備と異なり、自分たちですぐ改善できるのがいい」と清原氏と金子氏が口をそろえる。根の生えた設備とはコンベヤなどの固定設備のこと。清原氏は「根の生えた設備だったら、変更するのに担当部署に頼むなどして時間がかかりますが、キーカートなら自分たちだけですぐ変更できます」と話す。

すでに次の改善に向けた検証もスタートさせている。キーカート導入によって、バンパー製造ライン横の空いたスペースに新レイアウトの一部を原寸大で模擬的に作り、キーカートを実際に走行させている。

製造ラインのスペースを半分に

金子氏は「同じ設備を使っていたら確かに楽ですが、次の改善につながらない。改善サイクルを回すにもキーカートは優れている。ゆくゆくは製造ラインのスペースをもっともっとコンパクトにして、現在の半分にしたい」と意気込めば、清原氏は「まだ完成ではありません。改善しなければいけないことがたくさんあります」と語る。

長草工場における改善には、「とにかく詰めろ、手を掛けるな、スペースをチェックしろ」という基本方針がある。日々、改善サイクルを回す製造ラインにとって、フレキシブルなキーカートの存在はすでに欠かせないものとなっている。