人のノウハウと機械が融合 「TOYOTA T_Site」でフォークリフトの動きを見える化

三菱食品株式会社/リョーショクペットケア 様

導入効果:物流・作業品質、安全

導入製品:フォークリフト、管理システム

業種:食品・飲料

- 導入効果

-

- フォークリフトの効率的な活用や生産性向上、コスト削減に貢献

- 多角的な生産性・安全性の向上に取り組む姿勢に変化

ロジスティクス本部統括グループ

ファシリテーションユニットリーダー

成瀬 孝之氏

城東ぺット物流センターに集まってくるペットフードやぺットケア用品の品揃えは非常に幅広く、常時14,000強のSKUを取り扱う。そのほとんどが小分け品で、ハンドリングも半端ではない。また、配送先はホームセンターやドラッグストア、総合スーパーなど多岐にわたり、取引企業数は170に及ぶ。

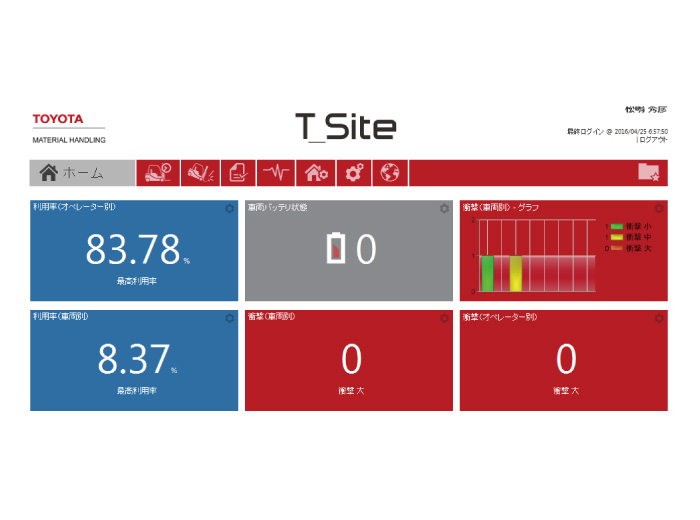

同センターでは、多種多様なぺット用品を多数の配送先に届けるため、システム化・自動化を推進して徹底した省力化を図る一方、システムに頼るだけでなく、人ならではの力も重視している。その推進力となるのが、国内で初導入となったトヨタ稼動管理システム「TOYOTA T_Site」だ。いま注目のIoT(モノのインターネット)のフォークリフト版とも言うべきサービスで、フォークリフトの稼動状況を管理することによって、生産性や安全性の向上につなげるのが狙いである。

同社ロジスティクス本部統括グループファシリテーションユニットリーダーの成瀬孝之氏は導入前の状況について、「我々はピッカーの生産性は把握できていましたが、フォークマンの動きは十分理解できていなかったんです」と語った。

フォークリフトの動きを見える化

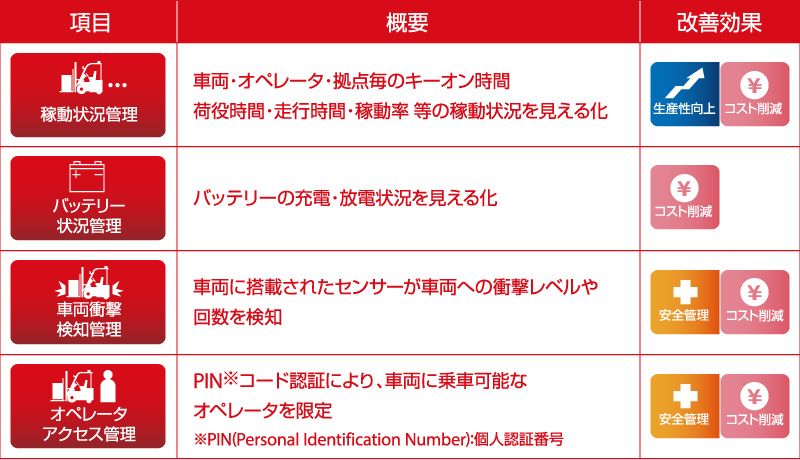

「TOYOTA T_Site」は、フォークリフトに各種センサーを搭載し、稼動データを収集。利用者はネット接続環境さえあれば、パソコンやタブレット、スマートフォンで稼動状況を閲覧できる便利なシステムだ。具体的には、次の4つの管理が可能となる。

1.稼動状況管理

フォークリフトのキーオン時間や荷役時間、走行時間を計測して利用率を見える化。利用率は車両単位、オペレータ単位でのパーセンテージ表示や、データを深掘りして詳細な稼動状況も把握できる。データを分析すれば、車両のより効率的な活用や、オペレータの最適配置等による生産性向上、さらに車両台数・人員数は適正か、コスト削減についても様々な可能性を検討できる。

2.バッテリー状態管理

バッテリーの充電・放電状況をグラフで見える化。一般にフォークリフトに搭載されている鉛バッテリーは放電し過ぎたり、頻繁に短時間の補充電をすると劣化を早めたりしてしまう。バッテリーの充電・放電の状態をつかめば、残量30%で補充電を行う理想的なサイクル作りに近づけることができ、コスト削減につながる。

3.車両衝撃検知管理

フォークリフトに搭載されたセンサーで車体に受けた衝撃レベルや回数を検知。オペレータ別・車両別に履歴を一覧できるほか、過大な衝撃を検知すると、管理者へ電子メール送信したり、警告(ディスプレイ表示とブザー)したりする機能もある。事故発生時の迅速な対応はもちろん、オペレータの安全運転意識の向上が期待できる。

4.オペレータアクセス管理

運転席のテンキーパッドにPINコードを入力しないと、フォークリフトを起動できないようにする。稼動状況管理(1)や車両衝撃検知管理(3)はこの機能によるもの。未許可の作業員が車両を使うのも防止できる。性能制限機能との連動で、例えば新人オペレータに限定して、一定の速度制限をかけるといった使い方も可能だ。

そのほか、車両診断機能があり、エラーコードの情報や過去のエラー履歴を元にスピーディに修理対応する使い方もある。修理対応の時間短縮は、フォークリフトが作業できない時間の短縮にもつながる。

いずれの管理機能も定量的に稼動状況をつかめるため、管理基準が立てやすい上に、改善効果も確認しやすい。例えば、フォークリフトの比較を物流拠点内だけでなく、拠点間に拡張する方法もある。成瀬氏は「拠点間で良い競争意識が生まれ、なぜ違いがあるのか、何が原因か、と考えるきっかけになればと思います」と期待に胸をふくらませる。

フォークリフトの台数削減を検討

導入から1年半、コスト削減効果を明確化できるのはこれからだが、すでに成瀬氏は安全意識の高まりに手応えを感じており、「もともと事故が少ないセンターでしたが、今年度は商品の破損や設備への衝突事故はゼロを続けています」と語る。

センター内では週次のミーティングを開いて安全向上について話し合う機会を設けているが、その際、衝撃検知の記録を元に、その時何があったのか、ヒヤリハット事例としても活用する考えだ。

一方、現場では、オペレータが稼動率の低さに奮起し、小まめなキーオン・キーオフでバッテリーの充電間隔にまで気を使うといった、うれしい効果もすでに現れている。

「TOYOTA T_Site」には、トヨタL&Fからレポート・改善提案を行うサービスもある。成瀬氏は「フォークリフトのメーカーであるトヨタさんに、これならフォークリフトを2台くらい減らせると言われて驚きました。今後の事業計画では台数削減も検討に値すると考えています」と語る。

さらに、同社では「TOYOTA T_Site」と合わせ、「フリートマネジメント」サービスも利用しており、フォークリフトの維持管理や安全講習、トヨタ生産・物流方式に基づく現場改善の支援を受けている。成瀬氏は「親身になって取り組んでいただきました。トヨタの改善は見倣うことばかり。トヨタならではの付加価値だと思います」と高く評価する。

「TOYOTA T_Site」が改善や気付きを促すツールに加わったことで、より多角的に、生産性・安全性の向上に取り組むようになった三菱食品。まさに、人が知恵を絞って取り組むカイゼンと、最先端のIoT技術が融合した新しいカタチといえる。